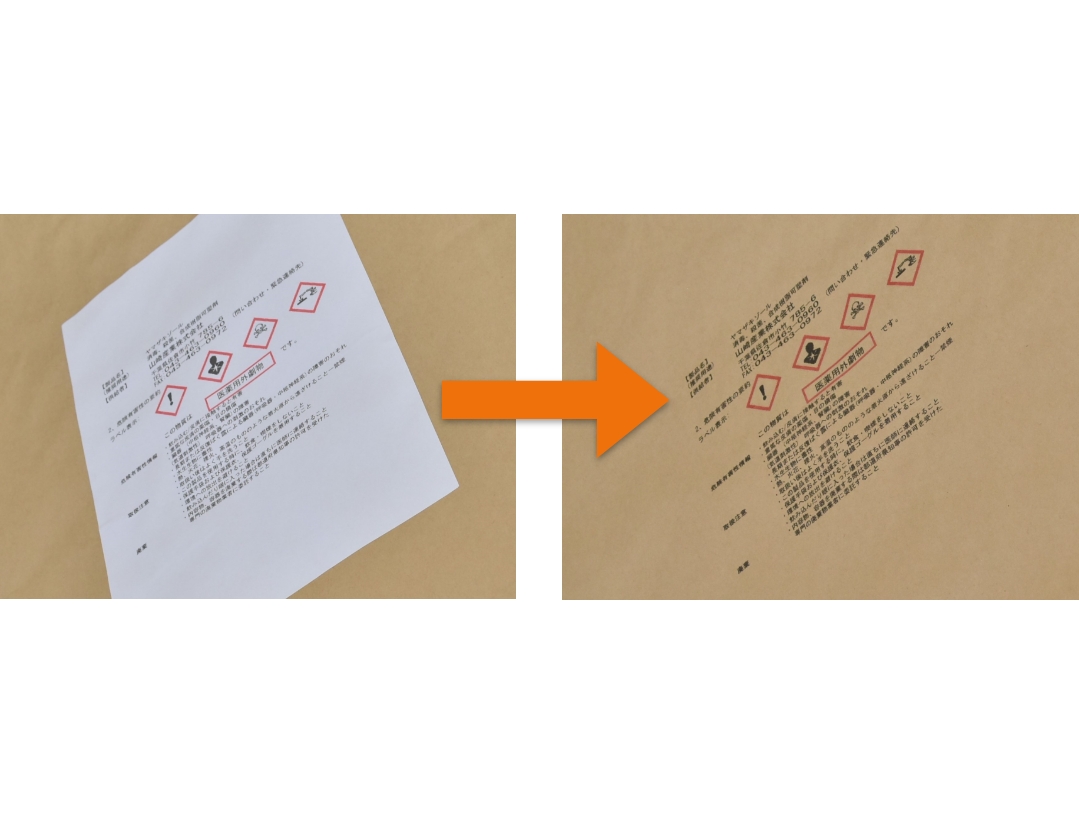

頻繁に変更があるGHSの印字は、版を使用するフレキソ印刷では変更に時間がかかる上、イニシャルコストが高くなるため

ラベルへ印刷し、手で貼付けを行っていました。

しかし、ラベルはランニングコストが高いため、インクジェットプリンタで直接印字に切替。ランニングコスト削減に成功されました。

CASE活用事例

手貼りしていたラベルの内容を、インクジェットプリンタで直接印字することで、コスト削減と、ラベルの剥がれ落ち対策に成功。廃棄物となっていたラベルの台紙もなくなり環境負荷軽減。

導入企業

業 界: 化学製粉食品

従業員:201〜300名

頻繁に変更があるGHSの印字は、版を使用するフレキソ印刷では変更に時間がかかる上、イニシャルコストが高くなるため

ラベルへ印刷し、手で貼付けを行っていました。

しかし、ラベルはランニングコストが高いため、インクジェットプリンタで直接印字に切替。ランニングコスト削減に成功されました。

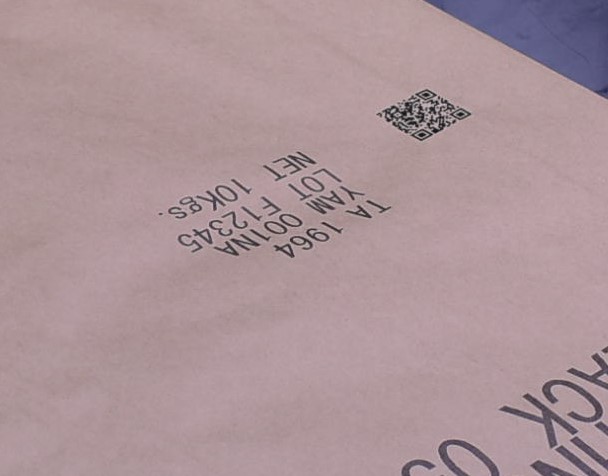

自動給紙のクラフト袋印字装置の導入により、ラベルで表示していたGHSはもちろん、ロットや製品固有のQRコードなど、可変情報の印字を行えるようになり、トレーサビリティの強化に貢献

ラベルは、搬送中に剥がれ落ちる心配があったため、より確実な表示をするため、クラフト袋へ直接できるインクジェットプリンタを検討。

しかし、ミシン袋や舟底袋など、様々な形状やサイズのクラフト袋への印字が必要であったため、難しいと思われていました。

弊社では、お客様の袋に合わせてカスタマイズで装置を製作することが可能なため、じっくりとヒアリングを行い、ご要望に合わせて搬送装置をカスタマイズ製作。

インクジェットプリンタを使用し、これまでラベルで表示していた内容を直接クラフト袋へ印字できるようになり、剥がれ落ちの心配がなくなりました。