あらかじめ印刷した段ボールを使用する場合、管理費はもちろん、印刷内容が変わると在庫分はロスとなっていました。

さらに、可変情報の印刷にはラベルを使用しており、材料費の他に貼付けを行う人件費も発生しており、各コストが大きな負担となっていました。また一部にトレーサビリティ情報などの可変情報の印字が必要なことも...

ロット番号や製造日時などをリアルタイムで印字し、記録に残すことでトレーサビリティを確保しようと考えていましたが、ラベルでは課題がありました。

CASE活用事例

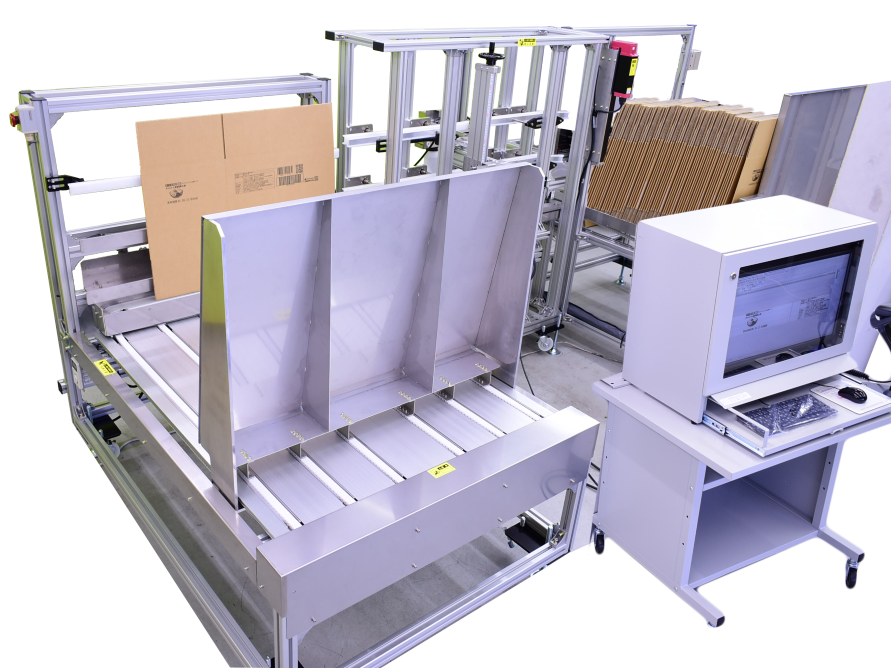

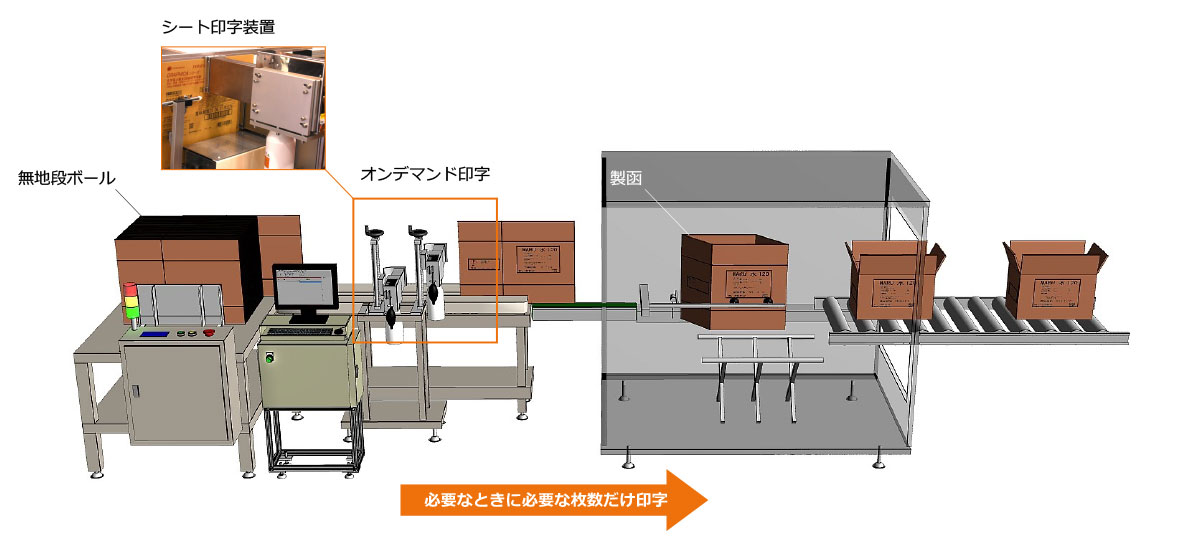

製函前のシート状段ボールの印字装置

フレキソ印刷済みの複数種類の段ボールを在庫管理し、可変情報はラベルを貼付していたところを、段ボールシート自動印字装置で直接印字にすることで、在庫管理コストやラベルコストを削減。段ボール資材の共通化に成功しました。

導入企業

業 界: 食品

従業員:101〜300名

- 段ボール

- グラフィカ3000

- 搬送装置

- コスト削減

- 省スペース

- 省人化

- BEFORE

-

- 多品種大量の印字済み段ボールの在庫管理が大変

- 資材を共通化したい

- ラベル貼りの手間とコストを削減したい

- AFTER

-

- 段ボール資材共通化で保管コスト削減

- 可変情報を資材へ直接印字し、ラベルコスト、貼付け工程削減

- 自動給紙、自動印字により、省人化

導入効果

- コスト最適化

- 印字工程の作業効率アップ

保管コスト、廃棄ロス、ラベルコストを削減したい

直接印字で資材共通化

産業用インクジェットプリンタを組み込んだ「シート印字装置」を導入することで、オンデマンドの直接印字が可能になりました。

無地段ボールを必要なときに必要な枚数だけ印字することができ、製品毎に段ボール箱を在庫管理・保管する必要がなくなりました。

印刷内容変更にも柔軟に対応できるため、印刷済み段ボールの在庫ロスを削減するとともに、ラベルを無くす事でラベル貼りにかかる手間や人件費がなくなり、大幅な作業効率アップとコストダウンが実現。台紙の産業廃棄物削減にもなりました。

トレーサビリティの印字にも対応

またリアルタイム情報の印字が必要な、トレーサビリティの印字について、封函機と印字装置を連結させ、封函直前にQRコードをインクジェットプリンタ(製品名:GRAPHICA3000)でリアルタイムで印字することで、製品や原材料表示、ロット番号や製造日時などの履歴を管理できるようになりました。

お問い合わせフォーム

消耗品のご注文

消耗品のご注文